Descubra como os sistemas de lubrificação centralizada transformam a eficiência industrial

Por: Victória - 30 de Julho de 2025

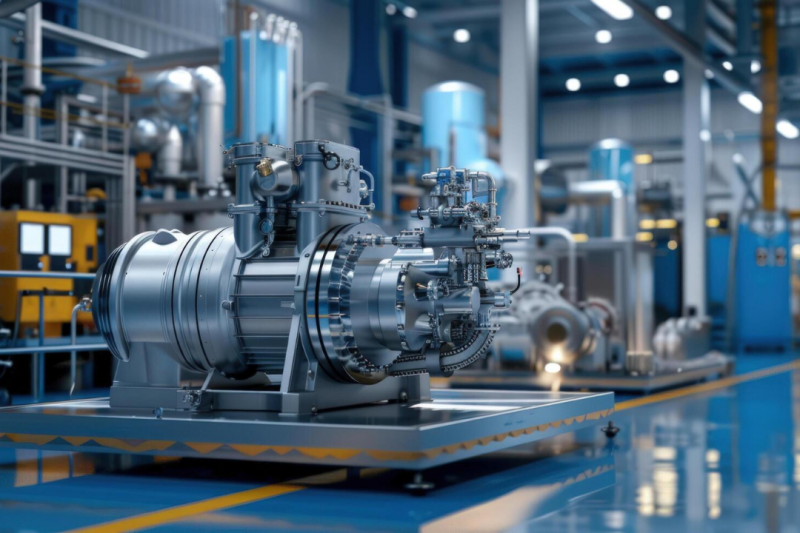

Os sistemas de lubrificação centralizada são soluções inovadoras que têm revolucionado a forma como as indústrias gerenciam a manutenção de seus maquinários. Ao automatizar o processo de lubrificação, esses sistemas não apenas aumentam a eficiência operacional, mas também prolongam a vida útil dos equipamentos. Neste artigo, vamos explorar as vantagens, o funcionamento e as aplicações práticas desses sistemas, além de discutir a importância da manutenção adequada para garantir seu desempenho ideal.

Vantagens dos Sistemas de Lubrificação Centralizada na Indústria

Os sistemas de lubrificação centralizada têm se tornado cada vez mais populares nas indústrias devido às suas inúmeras vantagens. Esses sistemas oferecem uma abordagem eficiente e eficaz para a lubrificação de máquinas e equipamentos, contribuindo para a otimização dos processos produtivos. A seguir, exploraremos as principais vantagens que esses sistemas proporcionam às indústrias.

Uma das principais vantagens dos sistemas de lubrificação centralizada é a redução de custos operacionais. Ao automatizar o processo de lubrificação, as empresas podem economizar tempo e recursos. A lubrificação manual exige que os operadores interrompam suas atividades para aplicar o lubrificante, o que pode resultar em perda de produtividade. Com um sistema centralizado, a lubrificação é realizada de forma contínua e programada, minimizando as paradas não planejadas e aumentando a eficiência geral da operação.

Além disso, a consistência na aplicação do lubrificante é uma vantagem significativa. Sistemas de lubrificação centralizada garantem que a quantidade adequada de lubrificante seja aplicada em cada ponto de lubrificação, evitando tanto a falta quanto o excesso de lubrificação. Isso é crucial, pois a falta de lubrificação pode levar ao desgaste prematuro das peças, enquanto o excesso pode causar acúmulo de resíduos e contaminação. A precisão na aplicação do lubrificante contribui para a longevidade dos equipamentos e reduz a necessidade de manutenção corretiva.

Outro benefício importante é a segurança dos trabalhadores. A lubrificação manual pode expor os operadores a riscos, como escorregões, quedas e contato com substâncias químicas. Com um sistema de lubrificação centralizada, a necessidade de intervenção manual é reduzida, o que diminui a exposição dos trabalhadores a esses perigos. Além disso, muitos sistemas modernos são projetados com recursos de segurança que garantem a operação segura, como sensores que interrompem o funcionamento em caso de falhas.

A facilidade de monitoramento e controle é outra vantagem significativa dos sistemas de lubrificação centralizada. Muitos desses sistemas são equipados com tecnologia avançada que permite o monitoramento em tempo real do estado de lubrificação dos equipamentos. Isso possibilita que os gestores identifiquem rapidamente qualquer anomalia e tomem medidas corretivas antes que problemas maiores ocorram. O controle remoto e a automação também permitem que as empresas ajustem os parâmetros de lubrificação conforme necessário, otimizando ainda mais o desempenho dos equipamentos.

Além disso, a redução do desperdício de lubrificante é uma vantagem ambiental importante. Sistemas de lubrificação centralizada são projetados para utilizar a quantidade exata de lubrificante necessária, minimizando o desperdício e contribuindo para a sustentabilidade. Isso não apenas reduz os custos com lubrificantes, mas também diminui o impacto ambiental associado ao descarte inadequado de produtos químicos. Para garantir a eficiência do sistema, é fundamental utilizar um lubrificante industrial de alta qualidade, que atenda às especificações dos equipamentos.

Outro aspecto a ser considerado é a facilidade de manutenção. Sistemas de lubrificação centralizada são projetados para serem de fácil acesso e manutenção. Isso significa que, em caso de falhas ou necessidade de ajustes, os técnicos podem realizar as intervenções necessárias de forma rápida e eficiente. A manutenção regular desses sistemas é simples e pode ser realizada sem a necessidade de interromper a produção, o que é um grande benefício para as indústrias que buscam maximizar a eficiência.

Por fim, a valorização do ativo industrial é uma vantagem que não pode ser ignorada. Equipamentos bem lubrificados têm uma vida útil mais longa e operam de maneira mais eficiente. Isso não apenas reduz os custos de manutenção, mas também aumenta o valor de revenda dos ativos. Investir em um sistema de lubrificação centralizada é, portanto, uma decisão inteligente para as empresas que desejam proteger seus investimentos e garantir a continuidade das operações.

Em resumo, os sistemas de lubrificação centralizada oferecem uma série de vantagens significativas para as indústrias. Desde a redução de custos operacionais e aumento da segurança dos trabalhadores até a facilidade de monitoramento e controle, esses sistemas são uma solução eficaz para otimizar a lubrificação de máquinas e equipamentos. Ao considerar a implementação de um sistema de lubrificação centralizada, as empresas podem não apenas melhorar sua eficiência, mas também contribuir para um ambiente de trabalho mais seguro e sustentável.

Como Funciona um Sistema de Lubrificação Centralizada

Os sistemas de lubrificação centralizada são projetados para fornecer uma solução eficiente e automatizada para a lubrificação de máquinas e equipamentos em ambientes industriais. Esses sistemas são fundamentais para garantir que todos os componentes móveis recebam a quantidade adequada de lubrificante, o que é essencial para o funcionamento suave e duradouro dos equipamentos. Neste artigo, vamos explorar como funciona um sistema de lubrificação centralizada, detalhando seus componentes, funcionamento e benefícios.

Um sistema de lubrificação centralizada é composto por vários componentes principais, que trabalham em conjunto para garantir a distribuição eficiente do lubrificante. Os principais componentes incluem o reservatório de lubrificante, a bomba, as tubulações, os distribuidores e os pontos de lubrificação. Cada um desses elementos desempenha um papel crucial no funcionamento do sistema.

O reservatório de lubrificante é onde o lubrificante é armazenado antes de ser distribuído. Este reservatório pode ser projetado para acomodar diferentes tipos de lubrificantes, como óleos ou graxas. A escolha do lubrificante é fundamental, pois ele deve atender às especificações dos equipamentos. Por exemplo, em aplicações que exigem alta resistência à temperatura e à pressão, a utilização de graxa branca alimentícia pode ser uma excelente opção, pois oferece propriedades superiores de lubrificação e segurança alimentar.

A bomba é o coração do sistema de lubrificação centralizada. Ela é responsável por bombear o lubrificante do reservatório para os pontos de lubrificação. Existem diferentes tipos de bombas que podem ser utilizadas, incluindo bombas elétricas, pneumáticas e manuais. A escolha da bomba depende das necessidades específicas da aplicação e da configuração do sistema. A bomba deve ser capaz de gerar a pressão necessária para garantir que o lubrificante chegue a todos os pontos de lubrificação, mesmo em sistemas com longas distâncias de tubulação.

As tubulações conectam a bomba aos distribuidores e pontos de lubrificação. Essas tubulações são projetadas para suportar a pressão do lubrificante e devem ser instaladas de forma a minimizar as curvas e obstruções, garantindo um fluxo contínuo. A instalação adequada das tubulações é crucial para o desempenho do sistema, pois qualquer vazamento ou obstrução pode comprometer a eficiência da lubrificação.

Os distribuidores são responsáveis por dividir o fluxo de lubrificante entre os diferentes pontos de lubrificação. Eles podem ser manuais ou automáticos, dependendo do tipo de sistema. Os distribuidores automáticos são programados para liberar uma quantidade específica de lubrificante em intervalos regulares, garantindo que todos os pontos recebam a lubrificação necessária. Isso é especialmente importante em sistemas que operam em condições severas, onde a lubrificação inadequada pode levar a falhas prematuras dos componentes.

Os pontos de lubrificação são as áreas onde o lubrificante é aplicado diretamente nos componentes móveis. Esses pontos podem incluir rolamentos, engrenagens, eixos e outros elementos que requerem lubrificação para funcionar corretamente. A localização e o número de pontos de lubrificação variam de acordo com o tipo de equipamento e sua configuração. Um sistema de lubrificação centralizada pode atender a múltiplos pontos de lubrificação, reduzindo a necessidade de intervenções manuais e aumentando a eficiência operacional.

O funcionamento de um sistema de lubrificação centralizada é relativamente simples. Quando o sistema é ativado, a bomba inicia o processo de bombeamento do lubrificante do reservatório para os distribuidores. A pressão gerada pela bomba força o lubrificante a fluir através das tubulações até os pontos de lubrificação. Dependendo do tipo de sistema, o lubrificante pode ser liberado em intervalos programados ou continuamente, garantindo que os componentes recebam a quantidade adequada de lubrificante em todos os momentos.

Uma das principais vantagens de um sistema de lubrificação centralizada é a automação do processo de lubrificação. Isso significa que os operadores não precisam interromper suas atividades para lubrificar manualmente os equipamentos, o que resulta em maior eficiência e menos paradas não planejadas. Além disso, a automação permite um controle mais preciso da quantidade de lubrificante aplicada, reduzindo o desperdício e melhorando a sustentabilidade do processo.

Outro benefício é a facilidade de monitoramento. Muitos sistemas modernos de lubrificação centralizada são equipados com sensores e tecnologia de monitoramento que permitem acompanhar o estado de lubrificação em tempo real. Isso possibilita que os gestores identifiquem rapidamente qualquer anomalia e tomem medidas corretivas antes que problemas maiores ocorram. O monitoramento contínuo também ajuda a otimizar o uso de lubrificantes, garantindo que apenas a quantidade necessária seja aplicada.

Em resumo, os sistemas de lubrificação centralizada são uma solução eficaz e eficiente para a lubrificação de máquinas e equipamentos em ambientes industriais. Com componentes como reservatórios, bombas, tubulações, distribuidores e pontos de lubrificação, esses sistemas garantem que todos os componentes móveis recebam a quantidade adequada de lubrificante. A automação e o monitoramento proporcionam benefícios significativos, como a redução de custos operacionais e a melhoria da segurança dos trabalhadores. Investir em um sistema de lubrificação centralizada é uma decisão inteligente para qualquer empresa que busca otimizar seus processos e prolongar a vida útil de seus equipamentos.

Aplicações Práticas em Diferentes Setores

Os sistemas de lubrificação centralizada têm se mostrado essenciais em diversos setores industriais, proporcionando eficiência, segurança e economia. A automação do processo de lubrificação não apenas melhora a performance dos equipamentos, mas também reduz o tempo de inatividade e os custos operacionais. Neste artigo, vamos explorar as aplicações práticas desses sistemas em diferentes setores, destacando como eles contribuem para a otimização dos processos produtivos.

Um dos setores que mais se beneficia dos sistemas de lubrificação centralizada é o setor de manufatura. Em fábricas, onde máquinas e equipamentos operam continuamente, a lubrificação adequada é crucial para evitar falhas e garantir a eficiência. Sistemas de lubrificação centralizada permitem que as máquinas sejam lubrificadas automaticamente, sem a necessidade de paradas frequentes para manutenção. Isso é especialmente importante em linhas de produção, onde cada minuto de inatividade pode resultar em perdas significativas. Além disso, a utilização de produtos como graxa lubrificante spray pode complementar o sistema, proporcionando uma aplicação rápida e eficaz em pontos de difícil acesso.

No setor automotivo, a lubrificação centralizada é igualmente vital. Veículos e maquinários pesados, como caminhões e tratores, exigem uma lubrificação constante para garantir o funcionamento adequado de seus componentes. Sistemas de lubrificação centralizada são utilizados em oficinas e fábricas de montagem para garantir que todas as partes móveis, como motores, transmissões e eixos, recebam a quantidade correta de lubrificante. Isso não apenas aumenta a vida útil dos veículos, mas também melhora a eficiência do combustível e reduz as emissões de poluentes.

Outro setor que se beneficia enormemente da lubrificação centralizada é o setor de mineração. Equipamentos pesados, como escavadeiras, caminhões de transporte e perfuratrizes, operam em condições extremas e exigem uma lubrificação constante para evitar desgastes e falhas. A implementação de sistemas de lubrificação centralizada em minas permite que esses equipamentos sejam lubrificados de forma eficiente, mesmo em locais de difícil acesso. Isso resulta em menos paradas para manutenção e maior produtividade, o que é crucial em um setor onde o tempo é dinheiro.

No setor de energia, especialmente em usinas eólicas e hidrelétricas, a lubrificação centralizada é fundamental para garantir o funcionamento adequado das turbinas e geradores. Esses equipamentos operam em condições adversas e exigem uma lubrificação constante para evitar falhas. Sistemas de lubrificação centralizada garantem que todas as partes móveis recebam a quantidade adequada de lubrificante, aumentando a eficiência e a vida útil dos equipamentos. Além disso, a automação do processo de lubrificação reduz a necessidade de intervenções manuais, permitindo que os operadores se concentrem em outras tarefas críticas.

O setor alimentício também se beneficia dos sistemas de lubrificação centralizada, especialmente em fábricas de processamento de alimentos. A lubrificação adequada é essencial para garantir que as máquinas operem de forma eficiente e segura. Sistemas de lubrificação centralizada podem ser projetados para utilizar lubrificantes que atendam às normas de segurança alimentar, garantindo que não haja contaminação dos produtos. A utilização de graxas e óleos específicos para o setor alimentício, como a graxa lubrificante spray, é uma prática comum para garantir a segurança e a eficiência das operações.

Além disso, o setor ferroviário também se beneficia da lubrificação centralizada. Locomotivas e vagões exigem uma lubrificação constante para garantir o funcionamento adequado de seus componentes, como eixos, rolamentos e sistemas de freio. Sistemas de lubrificação centralizada são utilizados para garantir que todas as partes móveis recebam a quantidade correta de lubrificante, aumentando a eficiência e a segurança das operações ferroviárias. A automação do processo de lubrificação também reduz a necessidade de intervenções manuais, permitindo que os operadores se concentrem em outras tarefas críticas.

Por fim, o setor de construção também se beneficia dos sistemas de lubrificação centralizada. Equipamentos pesados, como escavadeiras, retroescavadeiras e guindastes, exigem uma lubrificação constante para garantir o funcionamento adequado de seus componentes. A implementação de sistemas de lubrificação centralizada em canteiros de obras permite que esses equipamentos sejam lubrificados de forma eficiente, mesmo em locais de difícil acesso. Isso resulta em menos paradas para manutenção e maior produtividade, o que é crucial em um setor onde o tempo é dinheiro.

Em resumo, os sistemas de lubrificação centralizada têm aplicações práticas em diversos setores, incluindo manufatura, automotivo, mineração, energia, alimentício, ferroviário e construção. A automação do processo de lubrificação não apenas melhora a eficiência e a segurança, mas também reduz os custos operacionais e o tempo de inatividade. Investir em sistemas de lubrificação centralizada é uma decisão inteligente para qualquer empresa que busca otimizar seus processos e prolongar a vida útil de seus equipamentos.

Manutenção e Cuidados para Sistemas de Lubrificação Centralizada

A manutenção adequada dos sistemas de lubrificação centralizada é essencial para garantir seu funcionamento eficiente e prolongar a vida útil dos equipamentos. Esses sistemas desempenham um papel crucial na operação de máquinas e equipamentos em diversos setores, e a falta de cuidados pode levar a falhas, paradas não programadas e custos elevados. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para garantir o desempenho ideal dos sistemas de lubrificação centralizada.

Um dos primeiros passos na manutenção de um sistema de lubrificação centralizada é a verificação regular do nível de lubrificante no reservatório. É fundamental garantir que o reservatório esteja sempre cheio, pois a falta de lubrificante pode resultar em falhas nos componentes lubrificados. A frequência das verificações pode variar de acordo com a utilização do sistema, mas recomenda-se que seja feita pelo menos uma vez por semana. Caso o nível de lubrificante esteja baixo, é importante reabastecer com o tipo de lubrificante adequado, que pode incluir opções como a graxa grafitada preço, que é uma escolha popular para muitas aplicações industriais.

Além da verificação do nível de lubrificante, é importante realizar uma inspeção visual regular do sistema. Isso inclui a verificação de tubulações, conexões e distribuidores em busca de vazamentos, danos ou obstruções. Vazamentos podem indicar problemas nas conexões ou nos componentes do sistema, e devem ser corrigidos imediatamente para evitar a perda de lubrificante e garantir a eficiência do sistema. A inspeção visual também deve incluir a verificação de sinais de desgaste nos componentes, como bombas e distribuidores, que podem indicar a necessidade de substituição.

A limpeza dos componentes do sistema de lubrificação centralizada é outra prática importante de manutenção. Com o tempo, sujeira e contaminantes podem se acumular nos componentes, afetando o desempenho do sistema. É recomendável que os filtros sejam limpos ou substituídos regularmente, conforme as orientações do fabricante. A limpeza dos componentes ajuda a garantir que o lubrificante flua livremente e que não haja obstruções que possam comprometer a lubrificação adequada dos equipamentos.

Outro aspecto importante da manutenção é a calibração dos distribuidores. Os distribuidores são responsáveis por dividir o fluxo de lubrificante entre os diferentes pontos de lubrificação, e sua calibração correta é essencial para garantir que cada ponto receba a quantidade adequada de lubrificante. A calibração deve ser realizada de acordo com as especificações do fabricante e deve ser verificada periodicamente para garantir que o sistema esteja funcionando de maneira eficiente.

Além disso, é fundamental realizar uma manutenção preventiva regular no sistema de lubrificação centralizada. Isso inclui a programação de inspeções e manutenções em intervalos regulares, conforme as recomendações do fabricante. A manutenção preventiva pode ajudar a identificar problemas antes que se tornem sérios, evitando falhas e paradas não programadas. É importante documentar todas as manutenções realizadas, incluindo as datas, os serviços executados e os componentes substituídos, para manter um histórico do sistema.

O treinamento dos operadores também é um aspecto crucial na manutenção de sistemas de lubrificação centralizada. Os operadores devem ser capacitados para entender o funcionamento do sistema, identificar sinais de problemas e realizar verificações básicas. Um operador bem treinado pode detectar anomalias e relatar problemas antes que eles se tornem críticos, contribuindo para a eficiência e a segurança do sistema.

Além disso, a escolha do lubrificante adequado é fundamental para o desempenho do sistema de lubrificação centralizada. É importante utilizar lubrificantes que atendam às especificações dos equipamentos e que sejam compatíveis com os materiais utilizados no sistema. A utilização de lubrificantes de baixa qualidade ou inadequados pode resultar em falhas e danos aos componentes. Portanto, é recomendável consultar as orientações do fabricante ao selecionar o lubrificante a ser utilizado.

Por fim, a integração de tecnologia nos sistemas de lubrificação centralizada pode melhorar significativamente a manutenção e o monitoramento. Sistemas modernos podem ser equipados com sensores e tecnologia de monitoramento que permitem acompanhar o estado de lubrificação em tempo real. Isso possibilita que os gestores identifiquem rapidamente qualquer anomalia e tomem medidas corretivas antes que problemas maiores ocorram. A tecnologia também pode ajudar a otimizar o uso de lubrificantes, garantindo que apenas a quantidade necessária seja aplicada.

Em resumo, a manutenção e os cuidados com os sistemas de lubrificação centralizada são essenciais para garantir seu funcionamento eficiente e prolongar a vida útil dos equipamentos. Verificações regulares do nível de lubrificante, inspeções visuais, limpeza dos componentes, calibração dos distribuidores e manutenção preventiva são práticas fundamentais que devem ser adotadas. Além disso, o treinamento dos operadores e a escolha do lubrificante adequado são aspectos cruciais para o sucesso do sistema. Ao seguir essas diretrizes, as empresas podem maximizar a eficiência de seus sistemas de lubrificação centralizada e evitar falhas dispendiosas.

Em conclusão, os sistemas de lubrificação centralizada representam uma evolução significativa na gestão da manutenção industrial, oferecendo uma abordagem automatizada e eficiente para a lubrificação de maquinários. Com suas diversas vantagens, como a redução de custos operacionais, aumento da segurança e prolongamento da vida útil dos equipamentos, esses sistemas se tornaram essenciais em diversos setores. A compreensão de seu funcionamento e a implementação de práticas de manutenção adequadas são fundamentais para garantir que esses sistemas operem em seu máximo potencial. Ao investir em tecnologia de lubrificação centralizada e adotar cuidados regulares, as indústrias podem não apenas otimizar seus processos, mas também garantir um ambiente de trabalho mais seguro e produtivo.