Como Escolher o Sistema de Lubrificação para Correntes Industriais Ideal

Por: Victória - 03 de Agosto de 2025

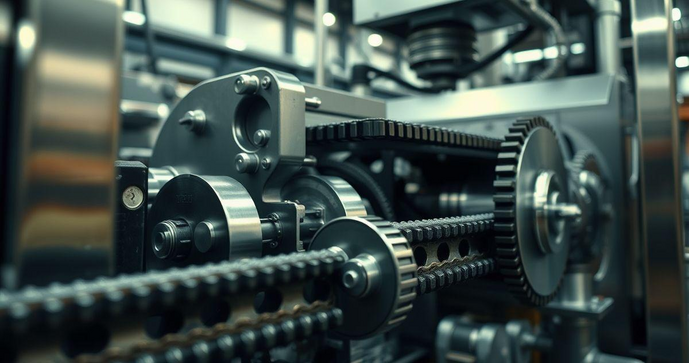

Importância do Sistema de Lubrificação em Correntes Industriais

A importância do sistema de lubrificação em correntes industriais não pode ser subestimada. A lubrificação adequada é fundamental para garantir o funcionamento suave e eficiente dos mecanismos que utilizam correntes, como transportadores, motores e máquinas pesadas.

Um dos principais benefícios da lubrificação é a redução do atrito entre os elos da corrente. Quando as correntes operam sem lubrificação, o atrito excessivo pode levar ao desgaste acelerado dos componentes, resultando em quebras e falhas. A lubrificação ajuda a criar uma camada protetora entre as superfícies em contato, reduzindo desgastes desnecessários.

Além disso, a lubrificação contribui para a dissipação de calor gerado pelo movimento. Em operações industriais, o aumento da temperatura pode causar deformações e falhas estruturais nas correntes. Um sistema de lubrificação eficiente mantém temperaturas adequadas, evitando danos e prolongando a vida útil dos componentes.

Outro aspecto importante é a proteção contra a corrosão. Correntes que operam em ambientes industriais muitas vezes estão expostas a agentes corrosivos como umidade e produtos químicos. Um bom sistema de lubrificação forma uma barreira protetora que impede a oxidação e a corrosão, garantindo a integridade da corrente.

Por fim, a implementação de um sistema de lubrificação eficiente não só melhora a confiabilidade das operações industriais como também otimiza o desempenho geral da maquinaria. Correntes bem lubrificadas tendem a operar com maior precisão e eficiência, resultando em menor consumo de energia e aumento da produtividade.

Tipos de Sistemas de Lubrificação para Correntes

Existem diversos tipos de sistemas de lubrificação para correntes, cada um projetado para atender necessidades específicas de operação e ambiente. Compreender as opções disponíveis é crucial para selecionar o sistema adequado para sua aplicação.

Um dos sistemas mais comuns é o sistema de lubrificação manual. Esse método é frequentemente utilizado em ambientes onde a aplicação de lubrificante pode ser feita pela equipe de manutenção. Embora seja eficaz em pequenas operações, requer regularidade e atenção para garantir que todas as correntes sejam lubrificadas conforme necessário.

Por outro lado, o sistema de lubrificação automática é uma solução eficiente para operações maiores e mais complexas. Este sistema utiliza bombas e controles eletrônicos para liberar lubrificantes em intervalos programados, garantindo uma aplicação consistente e reduzindo a necessidade de intervenções manuais frequentes.

Outro tipo é o sistema de lubrificação por imersão, onde a corrente é submersa em um reservatório de lubrificante. Este método é particularmente útil em ambientes controlados, pois garante que a corrente receba uma lubrificação uniforme ao longo de todo seu comprimento. Contudo, deve-se ter cuidado com o controle do nível do lubrificante.

Os sistemas de lubrificação por spray também são populares, especialmente em aplicações onde a lubrificação precisa ser direcionada. Neste método, um spray é utilizado para aplicar o lubrificante diretamente nos pontos críticos da corrente, permitindo uma melhor cobertura e evitando desperdícios.

Finalmente, há sistemas de lubrificação por ponto a ponto, que utilizam conectar mangueiras ou tubos para direcionar o lubrificante precisamente aos elos da corrente. Esse método é eficaz em ambientes onde a disponibilidade de espaço é uma preocupação e onde é necessária uma lubrificação direcionada e controlada.

Critérios para a Escolha do Sistema de Lubrificação

Escolher o sistema de lubrificação adequado para correntes industriais envolve considerar vários critérios fundamentais que podem influenciar diretamente a eficiência e a longevidade do equipamento. Um dos primeiros fatores a se considerar é o tipo de operação. Ambientes que apresentam alta carga e frequência de uso frequentemente se beneficiam de sistemas automáticos, enquanto operações menores podem utilizar sistemas manuais.

Outro critério relevante é o tipo de lubrificante utilizado. A viscosidade, a capacidade de resistência à temperatura e a compatibilidade com os materiais das correntes desempenham um papel crucial na escolha do sistema. Lubrificantes inadequados podem levar a falhas prematuras, provocando custos adicionais em manutenção e downtime.

A natureza do ambiente operacional também deve ser considerada. Em locais com alta presença de poeira, umidade ou produtos químicos, é essencial optar por um sistema que proteja adequadamente as correntes contra a corrosão e o desgaste. Sistemas que garantem vedação adequada e proteção contra contaminantes são recomendados.

A facilidade de manutenção é outro critério importante. Sistemas que demandam mais tempo e recursos para manutenção podem não ser viáveis em ambientes industriais onde a eficiência é essencial. A escolha por sistemas que permitem monitoramento e ajustes rápidos pode otimizar o tempo de operação.

Além disso, o custo do sistema de lubrificação deve ser avaliado em relação aos benefícios que ele pode proporcionar. Investimentos em sistemas automáticos, por exemplo, podem acarretar maiores custos iniciais, mas eles podem resultar em economia significativa a longo prazo devido à redução do desgaste e maior eficiência operacional.

Por fim, é importante considerar a escalabilidade do sistema de lubrificação. À medida que a operação cresce, o sistema deve ser capaz de acompanhar essa expansão. A escolha de um sistema que possa ser facilmente adaptado para atender a novas demandas pode evitar a necessidade de substituições completas no futuro.

Vantagens da Automação na Lubrificação de Correntes

A automação na lubrificação de correntes industriais apresenta uma série de vantagens significativas que podem impactar positivamente a operação e a eficiência das máquinas. Um dos principais benefícios é a consistência na aplicação do lubrificante. Sistemas automáticos garantem que a lubrificação ocorra em intervalos regulares e controlados, eliminando a possibilidade de falhas humanas que podem resultar em lubrificação inadequada.

Além disso, a automação reduz a necessidade de intervenções manuais frequentes, permitindo que a equipe de manutenção dedique seu tempo a outras tarefas cruciais. Isso não apenas aumenta a eficiência do trabalho, mas também minimiza o risco de acidentes associados à realização de tarefas repetitivas de lubrificação.

Outro aspecto importante é a melhoria na vida útil das correntes. Com a aplicação cuidadosa e precisa do lubrificante, o desgaste é reduzido significativamente, resultando em componentes que duram mais tempo e, consequently, menores custos de substituição. Essa economia pode ser substancial em operações de grande escala.

A automação também contribui para a redução do consumo de lubrificantes. Sistemas projetados para otimizar a aplicação garantem que a quantidade ideal de lubrificante seja utilizada, evitando desperdícios e contribuindo para práticas industriais mais sustentáveis. Menos resíduos de lubrificantes significam menor impacto ambiental e custos reduzidos.

Além disso, os sistemas automatizados frequentemente possuem monitoramento em tempo real, permitindo que os operadores visualizem dados sobre a lubrificação e o desempenho das correntes. Isso possibilita ajustes rápidos e a identificação proativa de problemas antes que se tornem falhas críticas, melhorando a confiabilidade do equipamento.

Por fim, a automação na lubrificação pode resultar em uma operação mais eficiente e eficiente energeticamente. Correntes bem lubrificadas demandam menos energia para funcionar, contribuindo para a redução geral dos custos operacionais. Essas vantagens somadas fazem da automação uma escolha inteligente para indústrias que buscam otimizar suas operações e aumentar a competitividade no mercado.

Manutenção do Sistema de Lubrificação

A manutenção do sistema de lubrificação é uma parte essencial para garantir seu funcionamento eficiente e duradouro. Um sistema de lubrificação que não é regularmente mantido pode levar a falhas nas operações e a um aumento significativo nos custos de manutenção e reparo dos equipamentos.

Uma das principais práticas de manutenção é a inspeção regular dos componentes do sistema, incluindo bombas, tubos e bicos de lubrificação. É importante verificar se não há vazamentos, obstruções ou desgastes que possam comprometer a eficácia do sistema. A detecção precoce de problemas pode evitar paradas inesperadas da maquinaria.

Além disso, é fundamental monitorar a qualidade do lubrificante utilizado. Lubrificantes contaminados ou degradados podem prejudicar a performance do sistema e causar danos às correntes. Substituições regulares do lubrificante devem ser programadas de acordo com as recomendações do fabricante e as condições de operação.

Outra prática importante na manutenção do sistema é a limpeza dos componentes. Poeira, sujeira e resíduos de lubrificante podem se acumular ao longo do tempo, criando obstruções e prejudicando o fluxo do lubrificante. A limpeza regular garante que todos os elementos do sistema funcionem corretamente, evitando falhas.

A calibração e o ajuste dos sistemas automáticos também é uma parte crucial da manutenção. Certificar-se de que os intervalos e as quantidades de lubrificante estão ajustados de acordo com as necessidades específicas da operação é vital para garantir que a lubrificação ocorra de maneira eficiente.

Por fim, é recomendável que a manutenção do sistema de lubrificação seja documentada. Manter registros detalhados das atividades de manutenção, substituições de lubrificantes e quaisquer ajustes realizados pode ajudar a identificar padrões e a tomar decisões informadas sobre o funcionamento do sistema. Essa abordagem não só melhora a operação como também contribui para a análise e otimização contínua do processo.

Impactos da Lubrificação na Vida Útil das Correntes

A lubrificação adequada desempenha um papel crucial na vida útil das correntes industriais. Quando as correntes recebem a quantidade certa de lubrificante, a fricção entre os elos é significativamente reduzida, o que resulta em menor desgaste dos componentes e, consequentemente, uma vida útil mais longa. A lubrificação não é apenas uma prática recomendada; é um componente essencial para a operação eficiente.

Um dos impactos mais imediatos da lubrificação é a mitigação do desgaste de materiais. Sem uma lubrificação eficiente, as correntes podem sofrer desgastes rápidos devido ao atrito contínuo. Isso pode levar a falhas prematuras, exigindo a substituição frequente das correntes e aumentando os custos operacionais da indústria.

A lubrificação adequada também ajuda a prevenir a oxidação e a corrosão, que podem ser prejudiciais à integridade das correntes. Quando expostas a umidade e elementos corrosivos sem a proteção do lubrificante, as correntes podem deteriorar rapidamente. Portanto, um bom sistema de lubrificação não apenas protege contra o desgaste físico, mas também contra danos químicos.

Ademais, a lubrificação eficiente contribui para uma operação mais tranquila e silenciosa das correntes. O ruído excessivo pode ser um sinal de que a lubrificação está inadequada ou ausente, o que não só indica o risco de falhas, mas também pode impactar negativamente o ambiente de trabalho. Correntes bem lubrificadas operam com menos ruído, aumentando o conforto e a segurança para os trabalhadores.

Por fim, a lubrificação não influi apenas na durabilidade das correntes, mas também no desempenho geral do maquinário. Correntes bem lubrificadas permitem que as máquinas funcionem de maneira mais eficiente, reduzindo o consumo de energia e aumentando a produtividade. Em um cenário competitivo, a maximização da eficiência energética e do desempenho é fundamental para garantir a viabilidade econômica da operação.

Em resumo, a correta lubrificação das correntes tem um impacto significativo na sua vida útil, contribuindo para a redução de custos com manutenção, melhorando a eficiência operacional e garantindo condições de trabalho mais seguras e confortáveis. Investir em um sistema de lubrificação eficaz é, portanto, uma estratégia inteligente para qualquer operação industrial.

A implementação de um sistema de lubrificação eficiente para correntes industriais é fundamental para garantir a longevidade e a eficiência das operações. Desde a escolha do tipo de sistema adequado até a manutenção regular, cada aspecto tem um papel essencial para otimizar o desempenho e minimizar custos.

Os impactos positivos da lubrificação adequada incluem a redução do desgaste, a prevenção da corrosão e a promoção de operações mais suaves e silenciosas. Considerar as vantagens da automação na lubrificação pode levar a melhorias significativas na produtividade, tornando-se uma escolha inteligente para separar sua operação da concorrência.

Finalmente, ao investir na lubrificação correta, as indústrias podem não apenas estender a vida útil de suas correntes, mas também aprimorar a eficiência geral de seus processos. Com um bom sistema de lubrificação, as operações se tornam mais confiáveis, econômicas e seguras, refletindo diretamente no sucesso do negócio.